高晓辉,张迅雷

套圈热处理外观质量是多种因素综合影响的结果,其主要影响因素有:热处理前零件质量、炉内气氛、淬火油、后清洗、回火炉内的油和水汽。通过控制来料套圈表面清洁度和炉内气氛,淬火油的维护,有效的后清洗,加热炉的定期烧碳和回火炉的定期烧油,加热炉甲醇滴注口的清理、维护等措施,可以保证套圈热处理的外观质量。

随着国内轴承行业技术、质量管理的发展,热处理外观质量逐渐成为客户评判生产管理优劣与技术水平高低的一个指标。GB/T 34891—2017《滚动轴承 高碳铬轴承钢零件 热处理技术条件》中对外观质量的要求是“淬回火后应无磕碰伤、锈蚀、花斑及污物附着,整体外观颜色(银灰、蓝、黑)均匀”。

1、套圈热处理外观质量的影响因素

轴承套圈热处理外观质量的影响因素有很多,主要有以下几个方面。

1.1 热处理前套圈质量

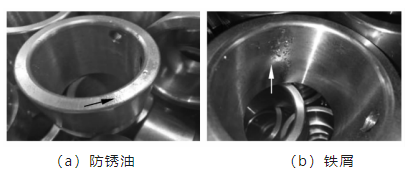

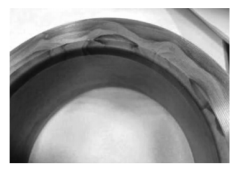

热处理来料一般是车加工件,在车削过程中使用的切削液,用来防锈的防锈油(图1a)或防锈液残留,以及车削过程中产生的铁屑(图1b)等均会影响加热炉内的气氛或加热时产生烧结,出炉后附着在套圈表面,影响热处理后套圈的外观质量(图2)。

图1 车加工套圈表面的防锈油和铁屑

图2 铁屑和油污对套圈外观的影响

防锈油主要成分是有机物[1],在高温环境下会发生裂解,导致套圈表面产生黄褐色的斑纹,如图3所示。

图3 套圈表面黄褐色斑纹

1.2 炉内气氛

1.2.1 炉膛气氛的含水量

目前大多数套圈热处理设备是可控气氛炉[2],炉内需通入保护气、富化气等使套圈不脱碳,通入炉内各介质最重要的指标是含水量(如要求工业甲醇含水量不大于0.2%[3],工业氮气中无游离水[4]),若含水量过多,会导致套圈外观不良和引起套圈表面脱碳。

1.2.2 油槽的油烟气

套圈经加热炉加热后,高温进入油槽的瞬间会产生大量的油烟气,油烟气累积在加热炉内,抬高了炉内的碳势,且本身含有的烃类有机物附着在套圈表面,形成无法清洗的花纹。

1.2.3 甲醇

甲醇在高温下裂解产生碳,甲醇滴注口在长时间使用后会有炭黑聚集,过多的炭黑使滴注口堵塞或使套圈表面出现黑色附着物,影响套圈外观颜色。

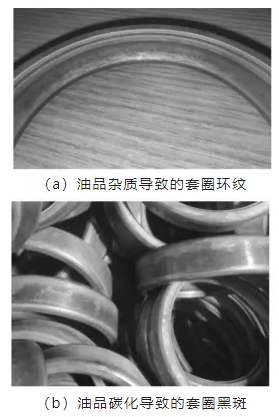

1.3 淬火油

淬火油是影响套圈质量的决定性因素[5]。淬火油在使用过程中氧化或聚合,其产物附着在套圈表面,使其外观质量变差,如图4所示。淬火油的水分对淬火油危害极大,会加快油品的氧化,还会因高温下水分解使油品变质,影响套圈表面外观质量,淬火油含水量应不大于0.06%[6]。

图4 淬火油异常对套圈的影响

1.4 淬火后的清洗

一般后清洗包括热清洗和冷清洗,合理的清洗方式是先热清洗后冷清洗。套圈从油槽提升至热清洗后以洗掉表面的油污。热清洗喷淋管是否堵塞、清洗温度、清洗剂浓度等都对清洗效果有重要影响,清洗不彻底会产生如图5所示的油斑残留。

图5 热清洗失效产生的油斑

1.5 回火炉内的油、水汽

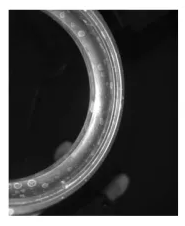

套圈从油槽出来进入回火炉,虽经清洗,但套圈表面残留带有淬火油和清洗液,经回火后套圈表面产生气泡状斑点(图6)或带有一定的黏性。此外,套圈经清洗后进入回火炉,表面携带的油和水黏附在回火炉的炉膛内壁,久而久之炉壁内的附着物很难去除,影响设备的准确度。

图6 套圈表面的气泡状斑点

1.6 小结

热处理是一个特殊过程,只有在生产过程中严格控制生产条件,才能得到较好的效果。虽然套圈外观质量的影响因素众多,但通过对热处理过程中技术和生产管理的规范化,可以改善套圈的外观质量。

2、过程控制要点

2.1 来料要求及前清洗

车加工件首先应保证没有铁屑残留在套圈表面,其次应保证套圈表面的清洁度,不能有油污、脏污等附着物。

实际生产中车加工件表面的清洁度并不能完全满足热处理要求,因此热处理前要前清洗。前清洗要洗掉套圈表面的油污,定期检查清洗液的浓度和温度,合适的温度和浓度对清洗防锈油等污物有一定的帮助。

2.2 炉内气氛的纯洁性

2.2.1 通入炉膛的气氛

通入炉膛的气氛本身是液态的,所以要定期检查液态气的含水量;定期排尽丙烷气瓶内的水汽;定期检测保护气、富化气中的含水量。

2.2.2油槽的油烟气

大部分网带式油浴炉都会在落料口配备油幕帘等类似功能的装置,主要是为了减少油烟气进入炉膛内部,所以油幕帘的调节很重要,合适的调节位置可以阻挡70%以上的油烟气,同时在淬火加热炉与油槽的结合部要留有炉膛气氛的烧烬口,可将炉内可燃气燃烧后排出。

2.2.3 甲醇

甲醇滴注口的定期清理有利于均衡炉膛内的气氛,同时要注意3个因素:1)甲醇的含水量,根据GB 338—2011《工业用甲醇》规定,甲醇含水量不大于0.2%;2)定期清理甲醇滴注口的炭黑,防止堵塞;3)甲醇的裂解要充分。

2.3 淬火油

2.3.1 淬火油的选择

淬火油由基础油和添加剂两部分组成,目前套圈使用的多是光亮淬火油,油品中已加入增加产品光洁度的添加剂。在不影响冷却速度的情况下,淬火油配比时应尽可能提高其闪点温度,以避免产生的油烟气进入炉膛影响套圈的光洁度。

2.3.2 淬火油的维护

淬火油随着使用时间的增加,产生的炭黑和杂质也越多,这些杂质会附着在套圈表面,使表面变黑,所以要定期对油品进行监测。监测指标中黏度的增加一般不大于新油的20%;酸值的增加一般不大于新油的50%;随着淬火油的使用,其闪点会逐渐降低,要求使用温度应比闪点低至少70 ℃。

淬火油在使用过程中,其对应的黏度、酸值、闪点都会发生变化,最好建立这些特征值的趋势表[7],通过不断跟踪确认淬火油是否满足使用要求。另外,要避免在淬火油与空气接触的表面搅拌,减少油的氧化。

2.4 淬火后的清洗

后清洗主要是清洗淬火油和降低残余奥氏体,其中热清洗的温度对清洗效果有显著的影响,冷清洗风机和喷淋管喷头调节的目的是保证可以吹掉套圈表面的水分,减少进入回火炉的水汽。

为了防锈一般会在冷清洗液中加入防锈剂,防锈剂的质量分数一般为5%~8%(不同的防锈剂范围有差异)。质量分数太高会在套圈表面产生花斑;质量分数太低达不到防锈的目的。

2.5 回火炉的烧油

烧油的目的是通过高温减少炉膛内、炉壁上附着的油和水汽,减少回火时工件外观发蓝的概率。回火炉烧油温度设定在300 ℃,时间通常为4 h左右。

3 案例分析

型号为900TRB-A.01套圈热处理过程改善前的外观如图7所示。倒角处存在蓝斑,表面附着有类似“灰尘”的不明物,暗沉无光,表面整体干燥,没有油性物质附着于套圈表面。经初步分析,原因可能为加热炉内气氛和油槽悬浮物导致。

图7 热处理过程改善前套圈外观

3.1热处理过程改善

1)由于该套圈在清洗时易导致磕碰伤,所以来料不经过前清洗,直接进入炉膛生产,但要求来料不涂油。

2)对加热炉烧碳2 h,温度设定为800 ℃,回火炉烧油4 h,温度设定为300 ℃,炉内气氛设定值按照CO:H2:CO2=2:4:4的比例进行设定。

3)甲醇送样检测,含水量为0.12%,满足GB 338—2011的要求。

4)开启淬火油过滤器,过滤时间为72 h,确保整个油槽内油完全过滤。

5)在后清洗热水槽中新安装一台去浮油器,主要作用是去掉漂浮在热水槽的浮油。

6)将已有的油水分离器接入该生产线,运行时间为48 h,时间达到要求后关停油水分离器。

7) 更换后清洗水槽中的清洗液,按照规定重新配制清洗液。

3.2改善效果

经过改善后,套圈外观如图8所示。套圈表面光洁,目视可看到表面有金属光泽,外观颜色一致,没有黑斑或油斑。

图8 热处理过程改善后的套圈外观

4、结束语

通过控制来料套圈表面的清洁度(切削液和防锈油),炉内气氛控制,淬火油的维护,有效的后清洗,加热炉的定期烧碳和回火炉的定期烧油,加热炉甲醇滴注口的清理、维护等措施,保证了套圈热处理外观质量。该工艺改进方案可用于类似产品的热处理生产中。

参考文献:

[1]赵敏,段庆华,兰晓艳,等.轴承防锈油的应用及发展趋势[J].石油商技,2009,27(6):60-64.

[2]余先涛,张皓然,屠梦莹,等.轴承套圈热处理工艺及其装备[J].金属热处理,2018,43(10):86-89.

[3] 工业用甲醇:GB 338—2011 [S].

[4] 工业氮:GB/T 3864—2004 [S].

[5]丁振灏.GW轴承淬火油添加剂[J].化学世界,1984(1):40-41.

[6]王涛,袁福东,龚海华.GCr15轴承套圈网带炉淬火光亮性分析[J].金属加工(热加工),2014(19):32-35.

[7]郑春燕.浅析淬火油的使用管理及现场维护[J].石油商技,2011, 29(4):52-57.

引文格式:

高晓辉,张迅雷.轴承套圈热处理外观质量的分析与控制[J].轴承,2020(8):44-47.

来源:轴承杂志社

(版权归原作者或机构所有)